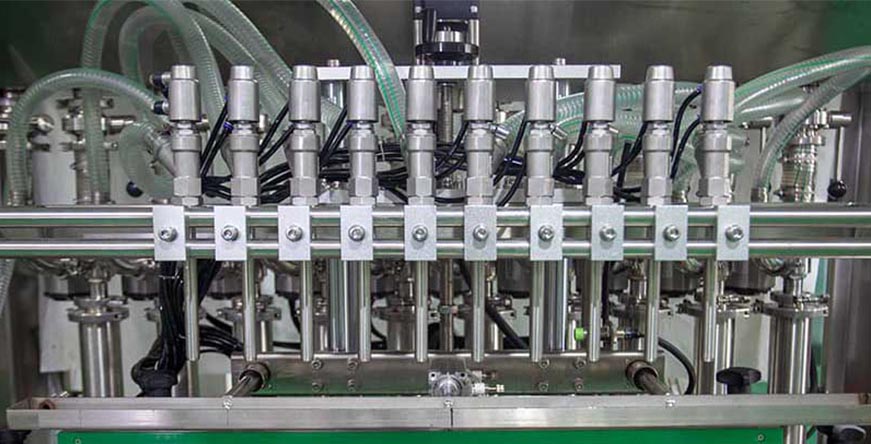

Автоматизований процес починається з того, що пляшки подаються на лінію розливу, де вони наповнюються потрібною рідиною до заданого рівня. Цей процес наповнення є дуже точним, гарантуючи, що кожна пляшка наповнюється до потрібного об’єму. Потім рідина розливається по пляшках за допомогою системи насосів і клапанів, якими керує комп’ютеризована система.

Після завершення процесу наповнення пляшки переміщуються на укупоркову станцію, де їх закривають ковпачком або кришкою. Процес укупорки також є високоточним і автоматизованим, гарантуючи, що кожна пляшка герметично та надійно закрита. Це важливо, щоб запобігти витоку та забрудненню рідини всередині пляшки.

Нарешті, пляшки передають на станцію етикетування, де на них наноситься необхідна інформація, наприклад назва продукту, інгредієнти та інші відповідні деталі. Процес маркування автоматизований, що гарантує, що кожна пляшка має точне та послідовне маркування.

Автоматичні лінії наповнення пляшок рідиною, укупорки та етикетування пропонують виробникам кілька переваг. Вони дозволяють швидко й ефективно наповнювати, закупорювати та наклеювати етикетки великим об’ємом пляшок, скорочуючи час і робочу силу, необхідні для виконання цих завдань. Це, у свою чергу, сприяє підвищенню продуктивності та зниженню витрат. Крім того, автоматизований процес гарантує, що кожна пляшка наповнюється, закупорюється та маркується точно та послідовно, зменшуючи ймовірність помилок та невідповідностей у кінцевому продукті.

Підсумовуючи, автоматичні лінії наповнення пляшок рідиною, укупорки та етикетування є цінною інвестицією для будь-якого виробника, якому потрібен розлив рідин у великих обсягах. Вони пропонують ефективний та автоматизований спосіб наповнення, закупорювання та етикетування пляшок з мінімальним втручанням людини, гарантуючи, що кожна пляшка наповнюється, закупорюється та маркується точно та послідовно.

застосування:

Повністю автоматична машина для закривання та маркування пляшок підходить для автоматичного наповнення, закупорювання та маркування різних рідких продуктів. Круглі, плоскі, квадратні та іншої форми пляшки, банки, коробки та джеми.

приклади: дезінфікуючий засіб для рук, шампунь, дистильований спирт, мастило, харчова олія, рідкий миючий засіб, томатний соус, салатний соус. тощо

Тип упаковки: Банки, бочки, пляшки, капсули, коробки, стоячий пакет.

Пакувальний матеріал: Скло, метал, папір, пластик, дерево, інше.

Люб'язне нагадування:

У нас є досвідчена команда науково-дослідних інженерів, які можуть налаштувати пакувальні рішення відповідно до характеристик вашого продукту.

Пакувальні екзамени:

Параметри:

| Модель | ВК-06 | ВК-08 | ВК-10 | ВК-12 |

| Діапазон наповнення | 50-1000 мл (налаштовується) | 50-1000 мл (налаштовується) | 50-1000 мл (налаштовується) | 50-1000 мл (налаштовується) |

| Швидкість заповнення | <30 пляшок/хв (налаштовується) | <40 пляшок/хв (налаштовується) | <50 пляшок/хв (налаштовується) | <60 пляшок/хв (налаштовується) |

| Точність вимірювання | ±1% | ±1% | ±1% | ±1% |

| потужність | 1 кВт | 1,2 кВт | 1,2 кВт | 1,5 кВт |

| Джерело живлення | 220 В, 50 Гц | 220 В, 50 Гц | 220 В, 50 Гц | 220 В, 50 Гц |

| Робочий тиск | 0,6-0,8 МПа | 0,6-0,8 МПа | 0,6-0,8 МПа | 0,6-0,8 МПа |

| вага | 400 кг | 450 кг | 500 кг | 550 кг |

Особливість:

1. Більш потужна підтримка програмного забезпечення ПЛК може реалізувати ідеальну операцію наповнення.

2. Кольоровий сенсорний робочий екран може відображати стан виробництва, робочі процедури та способи заповнення, цілі таблиці, простоту експлуатації та зручність обслуговування.

3. Цей найпопулярніший у Китаї симплексний наповнювач автоматичний автомат для розливу рідини використовує технологію вакуумного всмоктування, щоб уникнути витоку наповнювальної головки під час виробничого процесу наповнення.

4. Кожна наповнювальна головка оснащена затискним пристроєм горловини пляшки, що забезпечує правильне націлювання ін’єкційного матеріалу.

5. Ця машина підходить для наповнення посудин різних розмірів, може змінювати розміри наповнення протягом кількох хвилин.

6. Основна електрична частина використовує всесвітньо відомий бренд, такий як Mitsubishi, OMRON, SIEMENS.

7. Додаткова сервосистема наповнення.